微通道反应液连续化离心萃取流程设计

选用诺佳海离心萃取机型号LXC-150可24小时连续化水洗硝化反应液约600公斤/天。

微通道反应器是一种单元反应界面宽度为微米量级的化学反应系统,是90年代兴起的微化工技术,可实现氯化反应、硝化反应、重氮化反应、氢化反应和光化学反应等液液反应物料体系的连续化反应。目前国内市场生产和研究应用微通道反应器的企业较多,同时近几年也有较多的化工企业成功应用了微通道反应器。

微通道反应器实现液液反应过程的连续化,极大提高了反应过程的生产效率,同时也使得生产过程更为安全。微通道连续化生产得到的反应液,如何实现反应液连续化萃取就成为下一个研究的重点,解决反应液连续化后处理对现实的生产也非常有意义。

微通道反应器在做液液连续化反应过程中产出的反应液有两种情况,第一种是均相反应液(例如反应后得到单一的水相体系物料或反应后得到单一的有机相体系物料),第二种是非均相液液反应液(例如反应后得到的物料既有水相也有有机相),上述两种情况的后处理会略有不同。

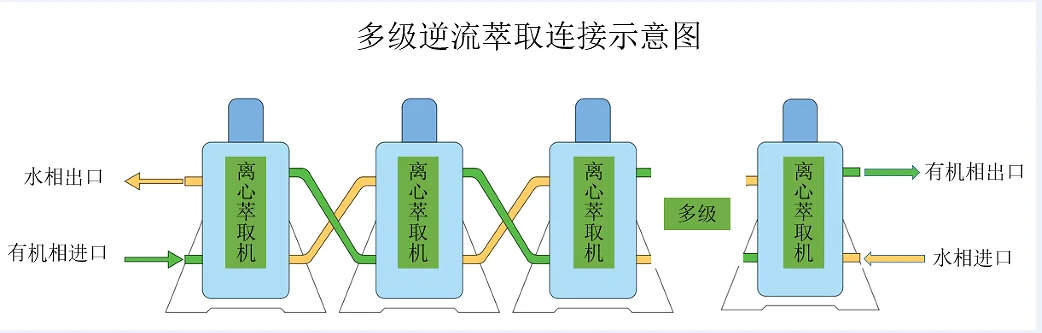

针对第一种均相反应液的情况,在选择好萃取剂后就可以直接用离心萃取机萃取,首先萃取剂要选择分配系数较大的,这样萃取的级数才会较少。例如使用二氯甲烷萃取微通道产生水相反应液,连接方式多级逆流萃取(如下图)

每一级离心萃取在运行过程中,都有混合过程和离心分离过程;混合过程为精密混合,设备本身持液量较小,在高转速的精密混合中实现高效率萃取,再通过两级逆流萃取实现萃取剂套用,通常会降低萃取剂的使用量,降低生产成本。离心萃取的混合和分离过程是连续化设计,整个萃取过程不需要工人的干预,真正实现萃取连续化操作。

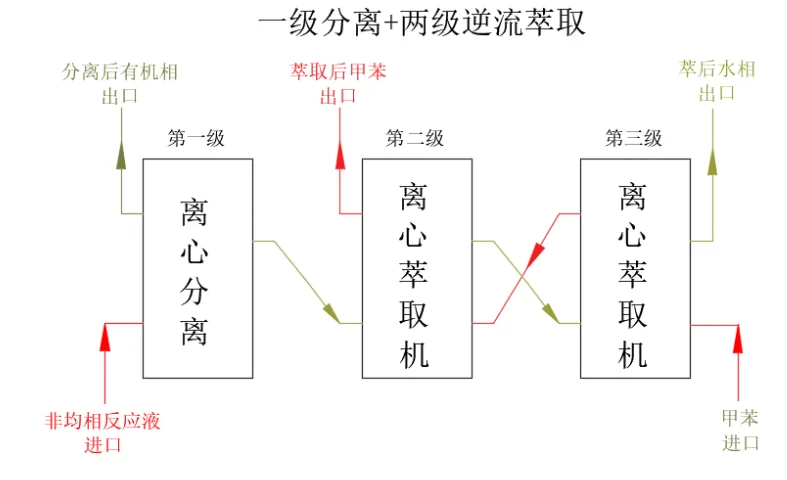

第二种情况是非均相液液反应液,也就说微通道反应得到的反应液既有水相也有有机相。在此假定一种情况,通过微通道得到的非均相反应液,需要将水相中的产品萃取出来。那么利用离心萃取需要设置两个过程,第一步是将反应液中的有机相和水相分离,第二步是将分离后的水相使用萃取剂进行萃取(例如萃取剂是甲苯),离心分离、离心萃取过程如下图

通过一级离心分离和两级逆流离心萃取,将微通道后续分离和萃取过程实现了连续化。

近几年离心萃取机在化工、制药、农药和中间体生产企业的应用是越来越多,主要的目标工段是代替反应釜或搅拌釜间歇式萃取,实现连续萃取过程。

浏览器自带分享功能也很好用哦~

浏览器自带分享功能也很好用哦~